您需要成为会员才能继续使用

科技新进展:高性能低成本冷轧镀锌双相钢系列产品开发及应用

2024年07月25日

一、研究的背景与问题

能源消耗与碳排放,成为影响人类生存与发展的焦点问题。汽车轻量化技术也面临前所未有的挑战,采用高强钢通过零件减薄实现车身减重,从而实现使用过程的节能减排,是目前汽车工业最有效的手段之一。因此,先进高强钢以及热冲压钢的使用越来越广泛。然而,随着我国“双碳”目标的明确,全生命周期概念的提出,汽车选材也发生了显著的变化。中汽中心研究表明,汽车零件制造占其“车辆周期”碳排放68%。而热冲压钢因需要二次加热,能耗增加,因此,冷成型先进高强钢市场需求持续快速增加,伴随着后续“碳汇”的实施,采用耐蚀性优异,成型良好的镀锌双相钢及衍生产品成为更优选择,并将持续成为行业发展趋势。国际钢协研究结果表明,双相钢在白车身应用占比可达70%以上。目前,冷冲压以450MPa-980MPa级为主,应用技术较成熟,但随着应用范围的拓展,在实际生产和使用过程中,也面临新问题。

1轻量化效果与成本控制问题。因热镀锌产品需在460℃入锌锅进行镀锌生产,为抑制铁素体和贝氏体相变,需添加更多合金元素。然而,退火炉对Fe是还原气氛,但对Mn、Si、Cr等元素均为氧化气氛,氧化析出将造成表面问题难以控制。因此,通常需添加Mo合金,成本较高。

2成型性与扩孔性之间匹配问题。典型镀锌双相钢组织为铁素体+马氏体+少量贝氏体,具有较低的屈强比和适宜的成型性,可满足大部分冲压需求。然而,双相组织扩孔性能相对较低,对有扩孔翻边需求的零件,失效问题较为突出,限制双相钢应用范围问题日益突出。

3厚规格产品表面质量问题。热镀锌双相钢表面质量控制是其核心技术。国内外仅少数企业具备高级别镀锌双相钢2.5mm以上规格供货能力,厚规格产品生产速度降低,在炉时间延长,难以实现稳定控制。

本项目成果在本钢集团完成开发工作,并实现多产线成果转化,该项目开发的热镀锌双相钢系列化产品累计供货量达33.57万吨,创造产值达20.62亿元,为推动我国经济发展和科技进步做出一定贡献。也为我国汽车工业节能减排提供了轻量化材料的多样性选择。

二、解决问题的思路与技术方案

本项目依托“先进汽车用钢开发与应用技术国家地方联合工程实验室”平台,联合钢铁研究总院与中信金属,开展基础研究,依据研究成果,将预氧化腔等系列新技术设计到本钢全新镀锌产线。

本技术对镀锌双相钢进行重新开发设计,取消镀锌双相钢中昂贵的Mo合金。通过全流程的工艺技术配合,扩大生产工艺窗口,保障产品性能稳定性控制。组织设计引入马氏体(回火),抑制贝氏体组织,获得良好成型性与扩孔性能。此外,开发预氧化工艺技术,实现厚规格产品表面质量稳定控制。基于上述工作,成功开发出450-1200MPa低成本高性能镀锌双相钢系列产品,技术路线如图1所示。

图1 技术路线图

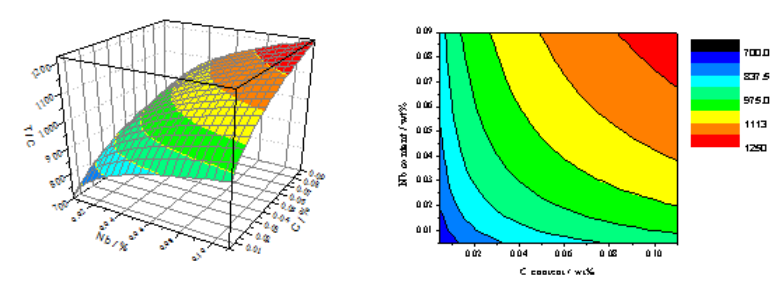

成本控制方面:采用无Mo的成分设计,充分运用Nb溶解析出行为,利用淬火+回火工艺促进Nb弥散析出,实现450MPa-1000MPa不同强度级别低成本控制技术。

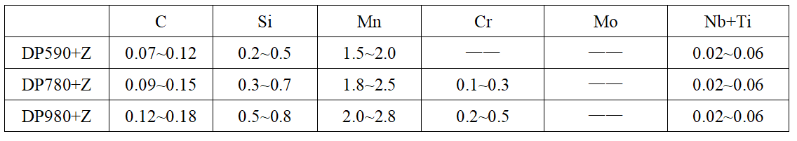

表1 本课题镀锌双相钢合金设计,质量分数(wt%)

图2 不同Nb和C情况下Nb的溶解析出温度

性能调控方面:创新开发工艺实现铁素体+马氏体/马氏体(回火)的新型双相钢组织调控技术,全面提升材料扩孔及翻边性能。并通过一系列控制手段和专有技术保障了全系列产品性能稳定控制。

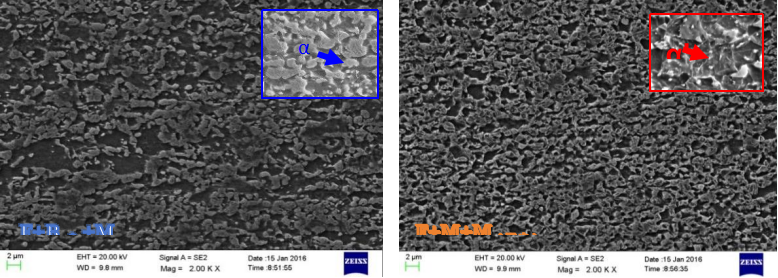

(a)传统生产工艺 (b) 本技术工艺

图3 不同工艺下DP980+Z显微组织

表面控制方面:首次开发运用“预氧化腔”技术装备,结合退火炉内露点匹配,实现Mn、Si元素内氧化控制,设计规格、预氧化露点配比矩阵,解决了合金元素氧化物在表面富集而形成的黑点、麻面等表面缺陷,开发厚规格产品高表面质量控制技术诀窍。

图4 热镀锌预氧化工艺中腔体设置

项目成果经中国金属学会鉴定,组织调控技术达到国际领先水平,并获得本钢集团科技进步一等奖、鞍钢集团科技进步一等奖、辽宁省科技进步一等奖以及中国汽车轻量化设计大赛一等奖;该项目开发的热镀锌双相钢系列化产品累计供货量达33.57万吨,创造产值达20.62亿元,已广泛应用于通用、标志雪铁龙、一汽、比亚迪、吉利、长城等主流车厂,市场反馈良好。项目共申请专利27项,其中授权发明专利9项、授权实用新型专利10项,制定标准5项,发表论文21篇,获得辽宁省企业技术创新重点计划以及中信 CBMM 铌技术项目支持。

三、主要创新性成果

1.原创无Mo成分设计及工艺控制技术。运用Nb时效析出强化作用,配合合理的工艺制度,设计无Mo添加的成分体系,实现热镀锌600-1000MPa级系列双相钢产品的低成本制造。

Nb的溶解析出行为是合理使用Nb微合金的核心技术之一。经过优化设计,Nb在各工艺环节的溶解/析出规律如图5所示。

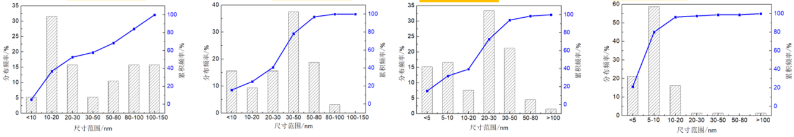

(a)连铸坯 (b) 热轧态 (c) 冷硬态 (d) 成品态

图5 Nb在各工艺环节的溶解/析出示意图

①连铸坯显微组织由铁素体和珠光体(占47.5%)组成,铁素体平均尺寸~80μm;析出相平均尺寸54nm,主要是小尺寸富Nb和大尺寸富Ti粒子;

②加热过程中保障Nb充分溶解,Nb的加入有效抑制再结晶过程,为在未再结晶区轧制提供了便利。热轧控制冷却和卷取工艺,控制Nb的析出,析出粒子平均尺寸~36nm。

③酸洗轧制后析出相的形貌、尺寸和数量与热轧态无明显变化,析出粒子平均尺寸~36nm。

④镀锌加热到两相区保温时,大部分Nb以固溶形式存在,未溶解的含Nb析出相可以抑制铁素体再结晶;随后快冷过程中来不及析出或以细小的颗粒重新析出(Nb,Ti)C粒子。Nb属于强碳化物形成元素使马氏体分解减慢,可协同调控马氏体回火稳定性,保障了钢的强度,而极小的析出相有利于提升强塑性,因此热镀锌双相钢综合力学性能优异。最终产品测试析出粒子平均尺寸~9nm。

Nb属于强碳化物形成元素使马氏体分解减慢。热镀锌温度正是低碳马氏体高密度位错回复再结晶的温度区间,而固溶Nb具有强烈阻碍再结晶作用,有利于提高马氏体回火稳定性,保障了钢的强度,而极小的析出相有利于提升塑性,因此热镀锌双相钢综合力学性能优异。

2.铁素体+马氏体/马氏体(回火)的新型双相钢组织调控技术。采用优化镀前冷却+感应加热技术,获得铁素体+马氏体/马氏体(回火)组织,实现热镀锌600-1200MPa系列双相钢产品的高性能化和稳定制造,大幅度提高产品稳定性、成型性和扩孔性等综合性能。

该项目采用的镀锌前快冷至马氏体温度工艺,通过高氢冷却系统,获得更大的冷速,并冷却至Ms温度以下,在镀前形成部分马氏体,通过电磁感应加热器对材料进行反向加热,实现材料镀锌处理。冷却到快冷温度时,发生部分马氏体转变,而剩余残余奥氏体稳定性足够高,即使升温至460℃,也不会发生贝氏体转变。因此,通过快冷段高氢比例投放实现镀前冷却控制技术,去除或减少传统工艺设计中提高奥氏体稳定性的Mo等合金。淬火后再次升温到460℃,部分马氏体发生回火转变,部分马氏体分解,碳化物析出。

该工艺技术有利于提高材料稳定性。采用该技术生产工艺窗口更宽,有利于组织和性能稳定控制。与传统工艺相比,该设计需要适当增加碳含量,平衡条件所需加热温度更低,加热工艺窗口增加3℃(现场工艺控制目标为±5℃),获得马氏体临界冷速由添加Mo合金的30℃/s,降低至本技术10℃/s,工艺窗口增加20℃/s。实际生产工艺窗口显著扩大。

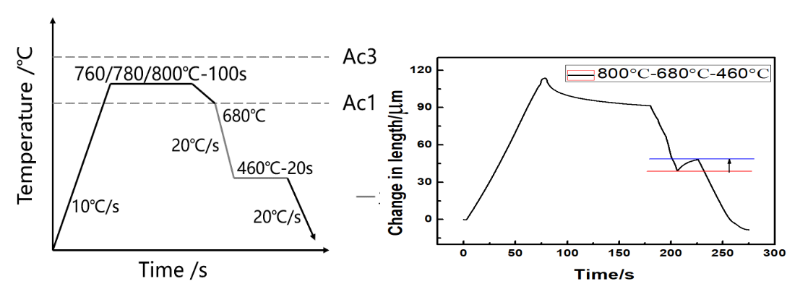

(a) 传统工艺生产工艺曲线 (b) 工艺过程膨胀曲线

图6 传统工艺460℃镀锌时发生相变

传统工艺生产在460℃镀锌时,膨胀曲线显示已经发生明显相变,如图6所示。对比两种工艺组织,如前文图3所示,也可以看出明显差异。传统工艺生产组织为铁素体+马氏体+贝氏体,而本技术为铁素体+马氏体+马氏体(回火)组织。

该技术显著提高材料冲压过程的稳定性。镀前马氏体工艺制度下组织中回火马氏体与引入残余奥氏体的DH材料不同,残余奥氏体的引入可以高效提升材料延伸率,但本技术引入马氏体(回火)组织,起到强度差过渡作用,对提高材料扩孔率有利。

与传统工艺生产双相钢相比,本项目组织有所差异。增加了回火马氏体组织,而这种组织强度介于铁素体和马氏体之间,因此,协调性更好,有利于获得更好的延伸率和成型性能,尤其在解决目前传统双相钢边缘翻边开裂问题上,回火马氏体过渡相满足了材料在扩孔、翻边方面的需求。

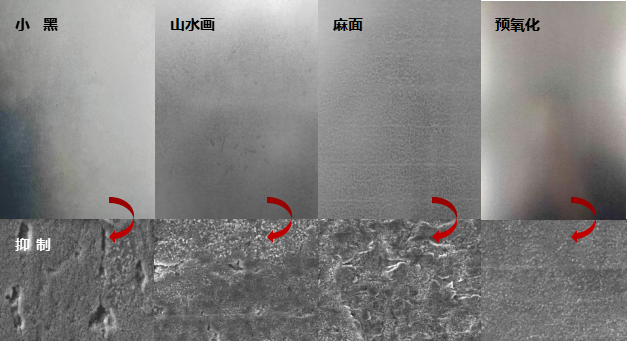

3.高表面控制技术。采用独特预氧化技术,通过预氧化腔、退火炉内露点匹配,实现Mn、Si元素内氧化控制,开发预氧化腔露点、规格矩阵技术实现厚规格镀锌双相钢稳定生产工艺技术集成。

预氧化工艺技术主要在加热区增设密闭的腔体,与其他增设水雾管设备工艺比,密闭腔体气氛控制更加均匀,保证了材料合金元素在预氧化腔内实现内氧化,并通过退火炉内露点对表层Fe基还原,提高材料在镀锌处理前的表面清洁性,通过预氧化腔露点、退火炉内露点切换实现合金元素的内氧化,解决项目中无Mo添加采用Mn元素强化而引起的表面质量问题。

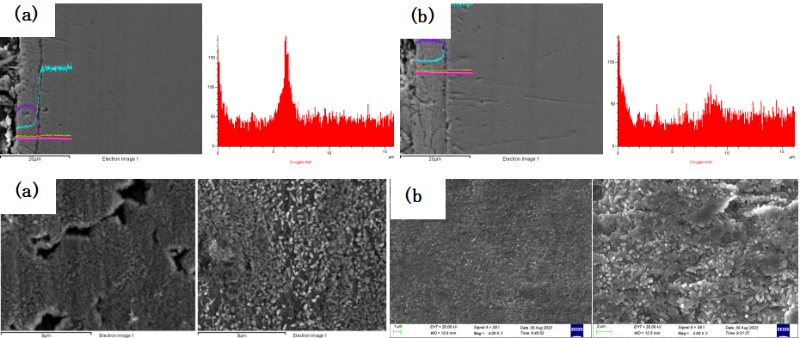

图7 改善前后抑制层形貌(SEM)分析对比 (a)改善前;(b)改善后

根据不同规格带速计算其在预氧化腔停留时间,通过热镀锌模拟机对材料的选择性氧化行为进行探究,结合现场生产经验及总结,制定了该钢种的预氧化工艺露点、氧含量以及产品规格配比矩阵参数,通过该技术的实施保证了材料表面质量,尤其解决了厚规格产品表面缺陷问题。

预氧化矩阵技术实施前、后产品表面对比,如图7和图8所示。采用该技术锌层抑制层均匀性良好,并提高抑制层的致密程度,从而获得更为良好的产品表面质量,根据不同规格配比矩阵,解决了由于厚规格产品在炉时间长而出现的表面质量问题,解决了热镀锌超高强度双相钢镀锌表面缺陷。

图8 不同缺陷样品抑制层形貌(SEM)对比

四、应用情况与效果

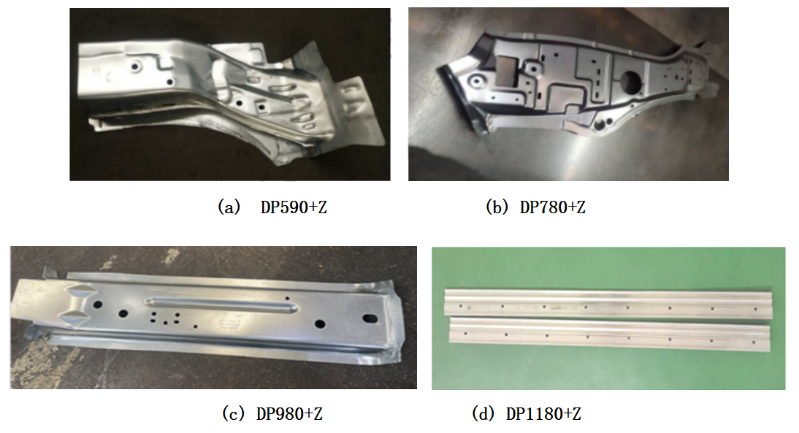

该项目研究开发高品质热镀锌双相钢系列化产品强度级别覆盖450~1200MPa,使用客户包括美国通用、上汽、吉利汽车、标志雪铁龙汽车、一汽汽车、比亚迪等主流车厂等,得到用户一致认可。项目开发DP590+Z目前年产达9.4万吨,DP780+Z年产达2.7万吨,通过该项目开发的热镀锌双相钢系列化产品具有高品质、低成本的特性,打破了汽车用热镀锌双相钢的价格壁垒,使得客户在各车型的使用量得以增加,材料已累计供货多年,材料成型性能得到了客户的一致好评。本钢研发生产热镀锌双相钢CR590T/340Y-DP、CR780T/420Y-DP经北美实验室检测合格,成功通过美国通用汽车认证。主要用于左/右B柱内加强板、左/右侧顶梁前内板、顶盖加强梁等零部件,客户使用良好。

图9 典型应用情况

本钢研发的热镀锌双相钢系列化产品在新势力汽车企业中也得到广泛使用,对DP580+Z、DP780+Z进行材料性能验证,进行冲压试验时,零件无开裂及褶皱等缺陷,电泳板表面良好。本钢含Nb镀锌双相钢性能满足标准要求,客户使用状况良好。

图10 该技术产品获得汽车轻量化设计大赛一等奖

基于各大主机厂的广泛应用和认可,该技术开发的镀锌双相钢系列化产品也获得汽车工程学会主办的“2023年(第六届)汽车轻量化设计大赛一等奖”,如图10所示。

信息来源:本溪钢铁集团公司