您需要成为会员才能继续使用

金属矿露天坑与地下空区尾矿协同充填清洁生产技术与应用

2024年07月25日

一、研究的背景与问题

国内外现状:全世界每年采出矿产资源(金属、非金属、煤)90亿t,排弃废石和尾矿300亿t。中国现有尾矿库12万余座,每年排放尾矿16亿t。矿产资源开采后遗留的露天坑和地下空区诱发地质灾害,贮存于尾矿库的尾矿存在溃坝风险和危害区域环境,是金属矿产资源开发利用过程产生的“两害一废”,是矿山绿色开采亟待解决的难题。尾矿充填采矿技术是安全、环境友好型开采方式的代表,近年来获得了广泛应用和长足发展,但是其不能全部消耗矿山排弃的尾矿。对于露天转地下矿山,还需要面临早期露天开采遗留的露天坑治理问题。刘允秋,廉杰提出了露天坑的治理和综合利用方法,但如何利用露天坑与地下空区进行尾矿协同充填,实现矿山尾矿充填清洁生产,达到“一废治两害”,在理论与技术方面需要深入系统的研究,是矿业发展新模式下金属矿露天转地下开采的发展方向。存在问题:缺少尾矿协同充填理论与技术、充填强度分布规律测试装置与评价方法、高效—低成本尾矿充填封闭技术。

二、解决问题的思路与技术方案

围绕金属矿露天转地下开采尾矿充填清洁生产过程中的关键技术需求,以测量学、流体力学、物理相似原理、有限元等理论为基础,基于相似模型浆体充填试验与现场原位取样力学试验,揭示空区尾矿充填强度空间差异性分布特征,优化尾矿充填强度需求计算方法,提出露天坑与地下空区三维信息提取和尾矿协同充填与排水技术,开发高效-材料再用-低成本轻型挡墙尾矿充填封闭设计-计算-实施的集成工艺技术,形成金属矿露天坑与地下空区尾矿协同充填清洁技术,建立示范工程,为金属矿山生态文明建设提供创新模式和技术支撑。

三、主要创新性成果

1、露天坑与地下空区尾矿充填强度需求计算方法

针对目前充填体强度设计没有统一标准,常采用理论公式法和类比法确定,空区尾矿充填强度存在空间差异等问题,运用流体弗劳德准则,基于发明的不均匀尾矿充填体制作与取样装置进行相似试验,结合现场原位取样力学试验,揭示空区尾矿充填强度空间差异性分布特征,提出考虑尾矿充填强度不均匀特性的强度计算方法,确定了露天坑与地下空区尾矿充填强度。

(1)空区尾矿充填强度空间差异性分布特征

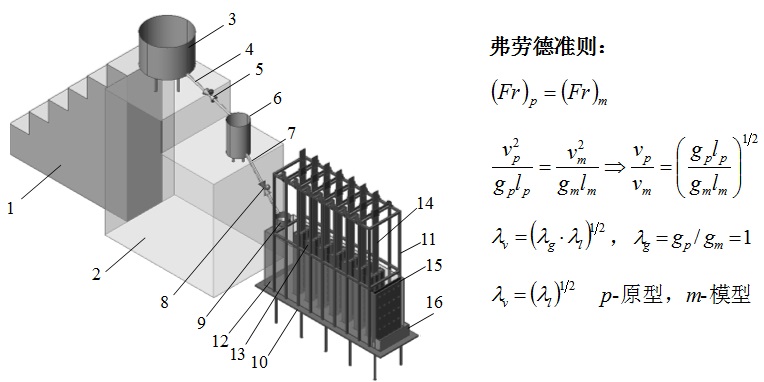

在充填作业过程中,由于离析沉积作用,尾矿充填到采场内强度存在不均匀性,对尾矿充填强度需求设计至关重要。目前主要是采用钻孔取样,存在成本高、扰动大的缺点。基于此,发明了不均匀尾矿充填体制作与取样装置与试验方法(图1),揭示了空区尾矿充填强度空间差异性分布特征,为考虑尾矿充填强度不均匀特性的需求计算提供理论依据。

图1 不均匀尾矿充填体制作与取样装置与试验方法示意图

注:1-上料台阶;2-料浆搅拌台架;3-一级料浆搅拌桶;4-一级料浆输送管路;5-一级搅拌料浆控制阀;6-二级料浆搅拌桶;7-二级料浆输送管路;8- 二级搅拌料浆控制阀;9-下料漏斗;10-料浆槽台架;11-双层组合钢架;12-料浆槽;13-70.7×70.7×70.7mm/Ø50×100 mm试件取样模具;14-取样模具升降装置;15-滤水土工编织袋放置槽;16-滤水沉淀槽。

运用流体弗劳德相似准则,基于发明的不均匀尾矿充填体制作与取样装置进行相似试验,揭示空区尾矿充填体的结构特征与强度分布规律。空区尾矿充填体存在两个分界面和粗骨料、细骨料及灰砂3个不同区域。通过对相似试验试件和原位取样试件进行试验内压缩试验得出相同规律,沿充填料浆流动方向,尾矿充填体的强度呈减小–增加–减小的“S”型分布,存在强度增强区和损失区。同时利用电子扫描显微镜实验与X射线衍射仪微观检测方法分析了不同区域充填体的微观结构特征与物相组成,揭示了空区尾矿充填体强度差异原因。

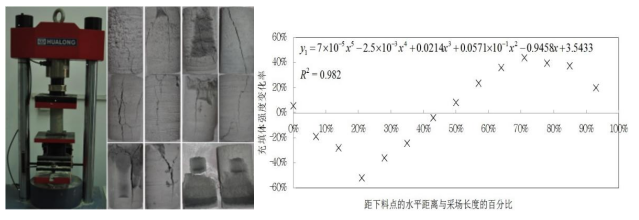

图2 原位取样压缩力学试验与破坏特征 图3 空区尾矿充填强度空间分布规律

(2)露天坑尾矿充填强度设计

将露天坑看作一个大的空区进行贮存尾矿,开采价值低矿体时,不回采露天转地下隔离矿柱,露天坑回填采用低配比的灰砂(水泥和尾矿)进行充填,不扬尘为评价指标(强度0.35MPa)。开采价值高矿体时,用高灰砂比充填体进行隔离矿柱置换,同时基于三带理论确定上部高灰砂配比充填体区域,结合有限元模型确定强度需求。露天坑采用水平分区,垂直分层进行尾矿充填,分区长度控制在100m,分层高度为1.5m。

图3 露天坑与地下空区尾矿协同充填流程与强度设计

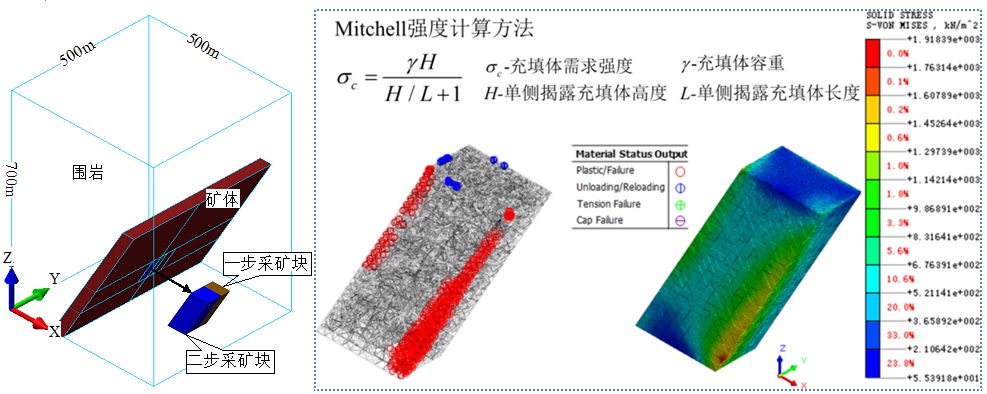

(3)地下空区尾矿充填强度设计

以典型两步采的阶段空场嗣后充填法开采为工程背景,基于空区尾矿充填体强度分布规律,提出空区尾矿充填强度降低系数K1,一般取 0.6~1.0。同时考虑尾矿充填体安全储备系数K2,(结合采矿设计规范和安全规程取1.6~3.0)。在Mitchell强度计算方法的基础上,提出了改进的尾矿充填强度计算模型σmc=K2γH/[K1(H/L+1)]。结合具体实例矿山,通过理论计算和数值模拟分析对比(图5),给出了矿山一步空区尾矿充填强度标准值为2.0MPa,现场实施效果良好,说明此计算方法对指导尾矿充填强度设计具有现实指导价值。

图4 地下采场尾矿充填强度需求计算理论与数值模拟分析

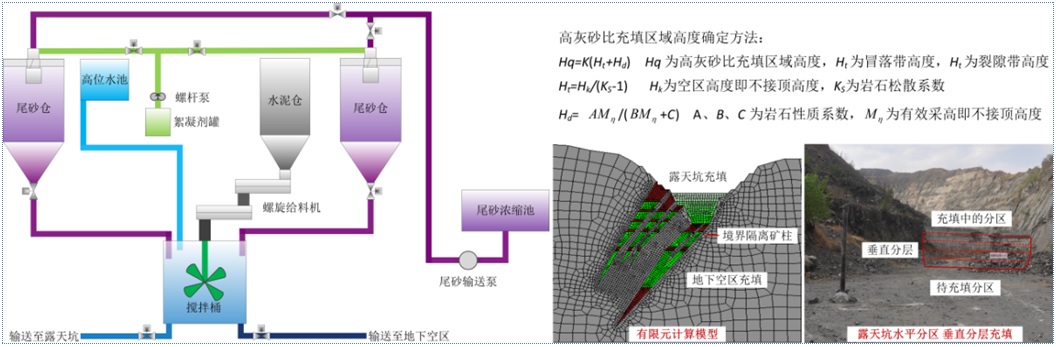

2、露天坑与地下空区尾矿协同充填与排水技术

为治理金属矿产资源开发利用过程产生的“两害一废”(露天坑、地下空区、尾矿),基于测量学与系统工程理论,提出了露天坑与地下空区体积计算方法与获取技术,发明了露天坑与地下空区尾矿协同充填与排水技术,实现了矿山全部尾矿循环利用,形成了尾矿清洁技术。同时将露天坑汇水有效的截留在地下开采区域上部并进行循环利用,大幅度的降低了排水费用和深部矿体开采涌水淹井事故发生概率,为地下矿山安全生产提供了保障。

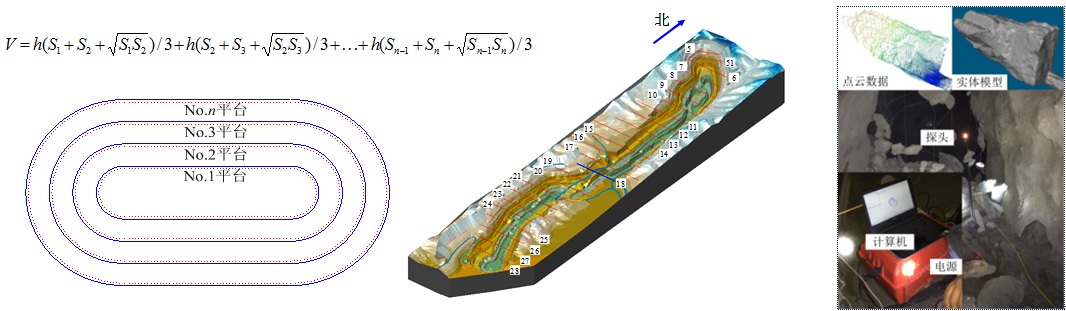

(1)露天坑与地下空区体积计算方法与获取技术

露天坑体积数据信息通过将露天终了现状数据(AtuoCAD图)导入3DMine数据平台,生成实体模型,通过体积计算函数,提取露天坑体积数据。地下空区体积数据信息运用MDL-vs150三维激光扫描仪提取空区三维点云数据后,导入3DMine数据平台,生成实体模型,提取地下空区体积数据。

图5 露天坑体积计算方法图 图7 地下空区体积信息获取

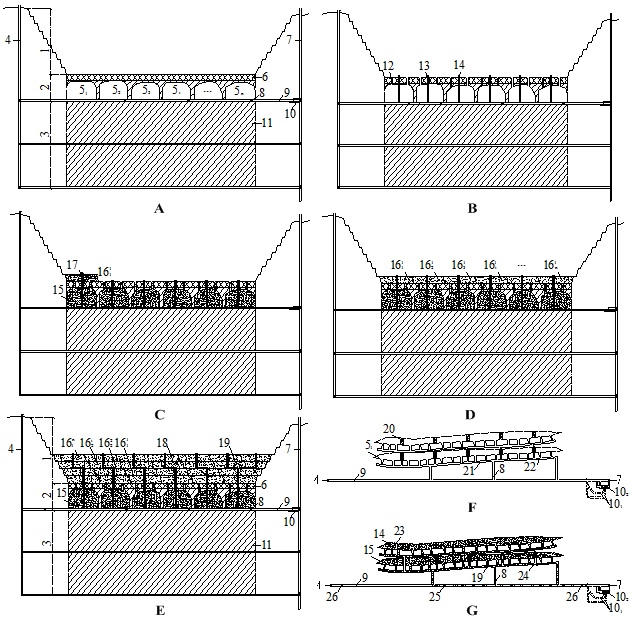

(2)露天坑与地下空区尾矿协同充填与排水技术方案

地下过渡期首中段空区顶部对应的露天坑底部钻凿充填孔和滤水管放置孔;地下过渡期首中段适宜位置设置尾矿充填挡墙,自露天坑底的滤水管放置孔下放滤水管路到尾矿充填挡墙的滤水孔位置;对露天转地下过渡期的地下开采的首个中段的空区进行尾矿充填处理;将地下首中段空区尾矿充填治理的滤水管路延长作为露天坑尾矿充填治理的排水通道,对露天坑进行分区分层回填,滤水管通过接头、弯头连接改变长度和空间位置,通过三通连接增加滤水管数量;在地下过渡期的首中段合理位置布设防水闸门,形成安全储备水仓;露天坑汇水经泄水井、滤水管、排水沟、过渡期地下水仓、水泵排至地表循环利用。

图6 露天坑与地下空区尾矿协同充填与排水技术方案

注:1-露天开采阶段;2-露天转地下过渡阶段;3-地下开采阶段;4-风井;5i-过渡期地下首中段空区;6-露天与地下之间的境界顶柱;7-主井;8-穿脉巷道;9-阶段运输巷道;10-水仓水泵房;101-水仓;102-水泵房;11-地下开采矿体;12-充填孔;13-滤水管放置孔;14-滤水管;15-空区充填体;16in-露天回填的第n阶段第i分区;17-泄水井;18-弯头连接;19-三通连接;20-间柱;21-脉外联络巷道;22-出矿穿;23-滤水管布置路线;24-充填挡墙;25-排水线路;26-防水闸门。A地下首中段开采结束空区未充填纵剖面图;B地下首中段开采结束空区顶部钻孔施工完毕纵剖面图;C地下首中段空区充填结束露天坑开始回填纵剖面;D露天坑第一阶段分区回填完毕纵剖面图;E露天坑多阶段分区回填完毕纵剖面图;F地下首中段开采结束空区未充填水平工程布置图;G地下首中段开采结束空区充填后水平工程布置图。

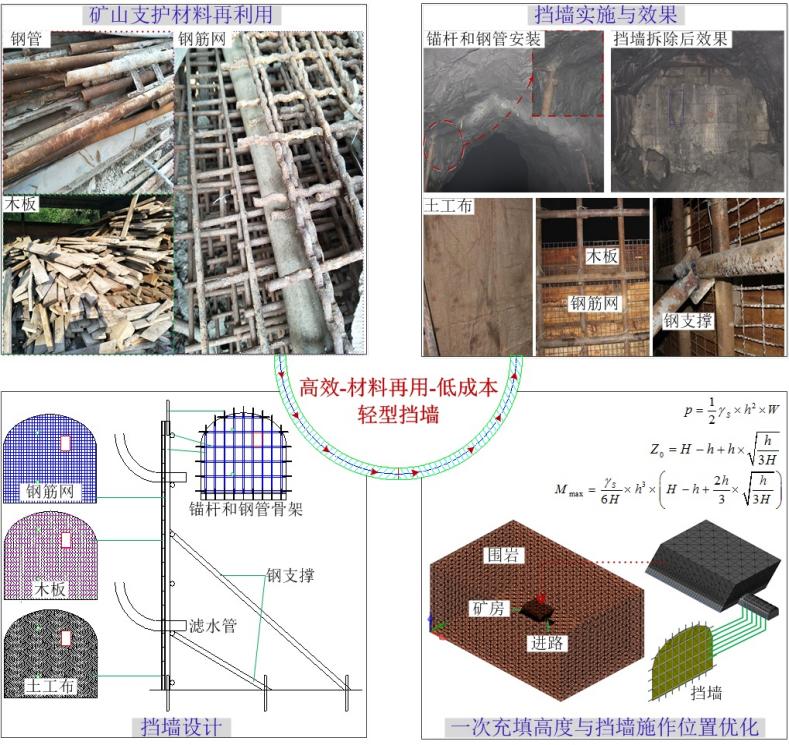

(3)高效-材料再用-低成本轻型挡墙尾矿充填封闭技术

针对现有充填挡墙构筑时间长,成本高的问题,基于再利用矿山支护废旧材料的思想,设计了一种由钢骨架(锚杆和钢管)、木板、钢筋网、土工布、钢支撑等材料组成的轻型充填挡墙。运用流体力学和有限元理论构建了一次充填高度和挡墙构筑位置参数优化三维模型。形成了轻型挡墙的设计-计算-实施的整套工艺技术。结合具体实例矿山的围岩体和充填体力学特性进行了计算和实施应用。与实例矿山前期的砌砖充填挡墙对比,单个挡墙构筑效率0.01道/(人·时)升至0.016道/(人·时),构筑成本从788元/㎡降至606元/㎡(成本计算未考虑木板和钢管的循环利用次数,钢管可循环使用6~8次,木板循环使用3~4次)。

图7 轻型挡墙尾矿充填封闭设计、计算与应用

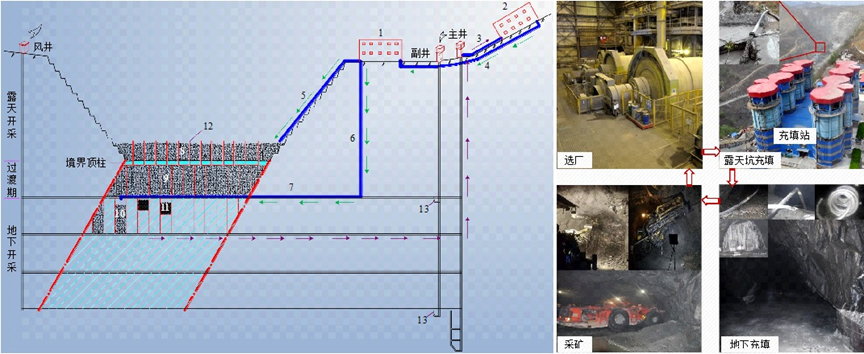

四、应用情况与效果

建成了原矿200万t/年的铁矿床露天转地下开采尾矿充填清洁技术工程示范,形成了采矿-选矿-尾矿资源综合利用绿色清洁生产工艺流程(图9)。主要技术指标:尾矿综合利用率达到100%,嗣后充填成本25元/t,挡墙构筑效率0.016道/(人·时),构筑成本606元/m2,矿山-180m水平正常排水量28346m3/d,最大排水量49811m3/d(与崩落法开采比较矿山汇水面积减小69.56%)。

图8 金属矿露天坑与地下空区尾矿协同充填清洁技术示范与工艺流程

信息来源:河钢集团矿业公司、华北理工大学