您需要成为会员才能继续使用

3800m3高炉智能经济冶炼技术的开发与应用

2024年07月25日

一、研究的背景与问题

国内3800m3立级以上的高炉皆实行精料方针,且料种相对固定。山钢为提高企业竞争力,采用经济炉料冶炼,入炉综合品位长时间维持在56%左右。入厂料种高达30余种,生产期间频繁切换,且原料Al2O3含量高。目前制约3800m3高炉经济炉料冶炼智能控制的主要难点有:

1.炉料偏析:高炉日常生产时通过布料溜槽将炉料布入炉内,受原燃料质量波动影响,炉料难以实现圆周上的均匀分布。

2.烧结矿质量波动:多料种供应条件下,烧结矿质量难以保持稳定,同时会造成烧结成本上升。

3.渣比高:经济炉料条件下,渣比高(>380kg/t)、渣中Al2O3长期≥16.5%以上,严重影响指标提升,且国内同立级高炉皆无成功应用经验。

二、解决问题的思路与技术方案

1.总体思路

针对制约3800m3高炉经济炉料冶炼智能控制的主要难点,确定最终方案:开发应用高炉气流控制技术,提高能耗利用;针对经济炉料进行系统研究及定制化生产;开发智能冶炼控制新技术,通过“靠尺”数据分析判断布料效率,指导布料调整;开发铁水硅含量在线预控模型、高渣比冶炼综合技术,各项冶炼参数及时调剂,提高了炉况稳定性;研究喷吹燃料性能,优化高炉喷吹结构,大比例使用兰炭、烟煤等经济燃料。在经济炉料条件下(综合入炉品位56%),高炉燃料比<515kg/t,其中煤比>160kg/t;生矿配加比例≮17%,其中经济块比例≮10%。

2.技术方案

1、研究应用反偏析布料及气流控制技术

高炉块状带对炉料分布状况异常敏感,由此引发的气流失常较为普遍,其核心问题就是布料。通过反偏析布料及气流控制技术的研究与应用,莱钢高炉克服炉料偏析、布料准确度低等引起的气流紊乱问题,突破热量有效利用系数KT低的瓶颈,高炉保持了长期稳定顺行。

关键技术1:基于模拟+实践的料流轨迹模型

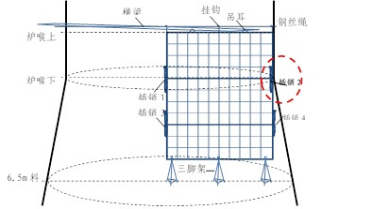

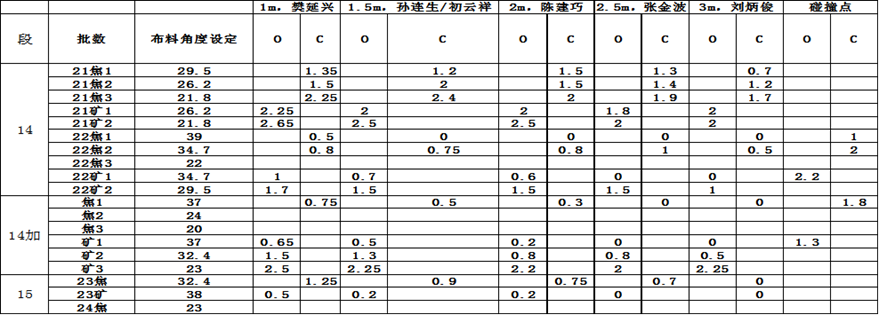

项目组自主研制网格的悬挂方式及网格固定方式配合高速摄像机捕捉料流实际运行轨迹,根据方程汇总,形成不同角度(α)下的布料模型(图3所示,布料模型节选)

图1示意图 图2现场测试图

图3 建立布料模型

根据不同料线深度,建立了自动料线-角度控制模型,并与计算机控制系统相结合,实现低料线自动补偿,消除了异常料线造成料面波动。

关键技术2:反偏析布料控制方法

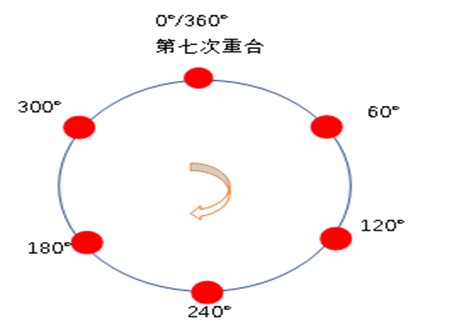

经实际料面观测,现有的β角步进制度在较长的时间尺度下,矿料在圆周的六个角度富集,存在偏析(见图4 β角旋转偏析示意图)。通过模型推导和实践,步进角设定为53°,最大程度消除布料周向偏析问题。

图4 β偏析示意图

关键技术3:精准高效布料技术

为保证入炉料的准确,研发应用一种电子皮带秤在线标定方法。该技术能快速截取并准确称量皮带输送物流,解决了实物校秤难题。

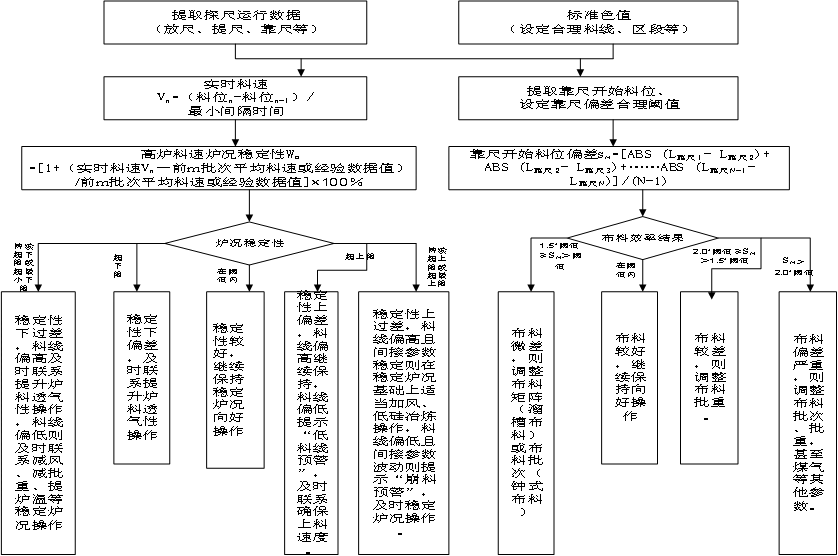

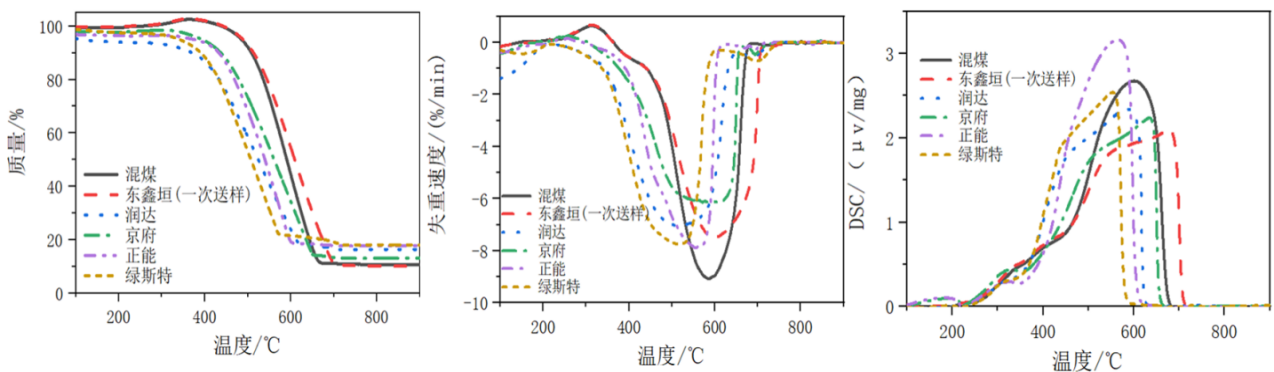

为实现精准布料,开发应用一种高炉料速的计算方法,通过提取高炉探尺“靠尺”数据分析判断布料效率和炉况稳定性,指导布料调整。实际操作步骤如下图:

图5 高炉料速计算方法流程示意图

2、定制化3800m3高炉经济型原料生产冶炼

通过系统耦合原料管理、烧结配料优化及高炉炉料结构优化模型提出经济性炉料生产方案;通过冶金性能试验优化验证炉料适宜冶金性能;通过改进含铁炉料冶金性能评价方法,保证入炉原燃料性能检测准确性;通过烧结配料、烧结操作等工艺环节精准控制新技术,保证了烧结矿质量稳定性。

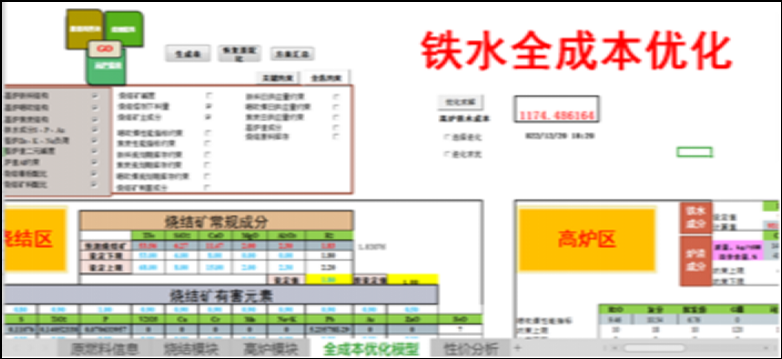

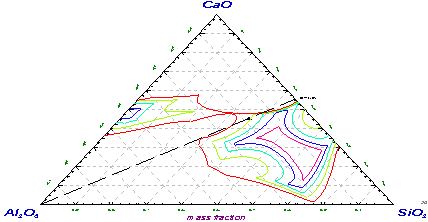

关键技术1:系统耦合原料管理、烧结配料优化及高炉炉料结构优化模型,创新性开发了基于满足原燃料库存及不同工艺约束条件下,生铁成本最低为目标的炼铁全流程综合优化模型。有效的指导了铁矿石采购,形成系统优化配料策略,大幅降低高炉吨铁原料成本。

采用基于LS-SVM(最小二乘支持向量机)对高炉炉料冶金性能进行数据的深度挖掘,建立冶金性能预测模型,建模过程中通过GA(遗传算法)对模型参数优化,使得模型拟合精度高,并具备一定的自学习功能。以Excel VBA技术耦合合优化模型整体,支持分步烧结配料优化、高炉炉料结构优化及以铁水用料成本为目标约束下,烧结及高炉综合优化。

图6 综合优化模型

关键技术2:基于既有同类型高炉炉缸解剖数据,优化生产用焦炭性能。通过冶金性能试验、factsage热力学计算优化生产时段渣系性能,从而确定炉料结构组成。

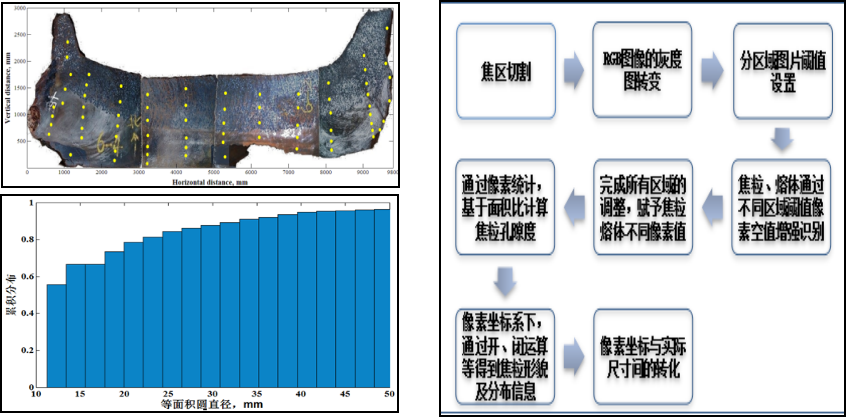

利用同类型3号高炉大修解剖数据,对炉缸进行断面重构及图像分析,为经济炉料冶炼及长寿提供数据支撑。以炉缸死料柱焦炭颗粒尺寸及空隙度对自产焦炭提出强度和粒度指标约束:粒度52±2mm,CSR≥68%,CRI≤24,M10≤5%。

图7 同类型3200高炉炉缸焦炭形貌分析

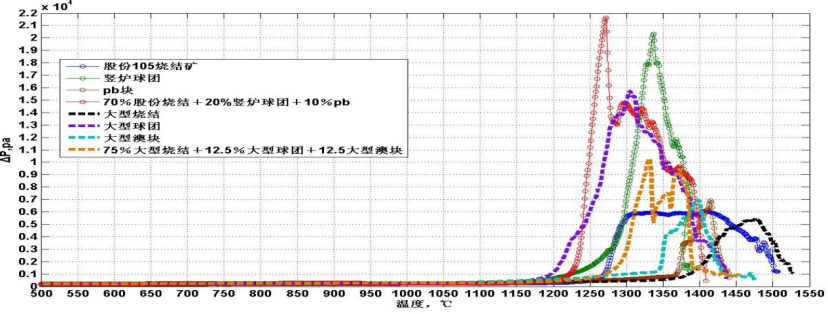

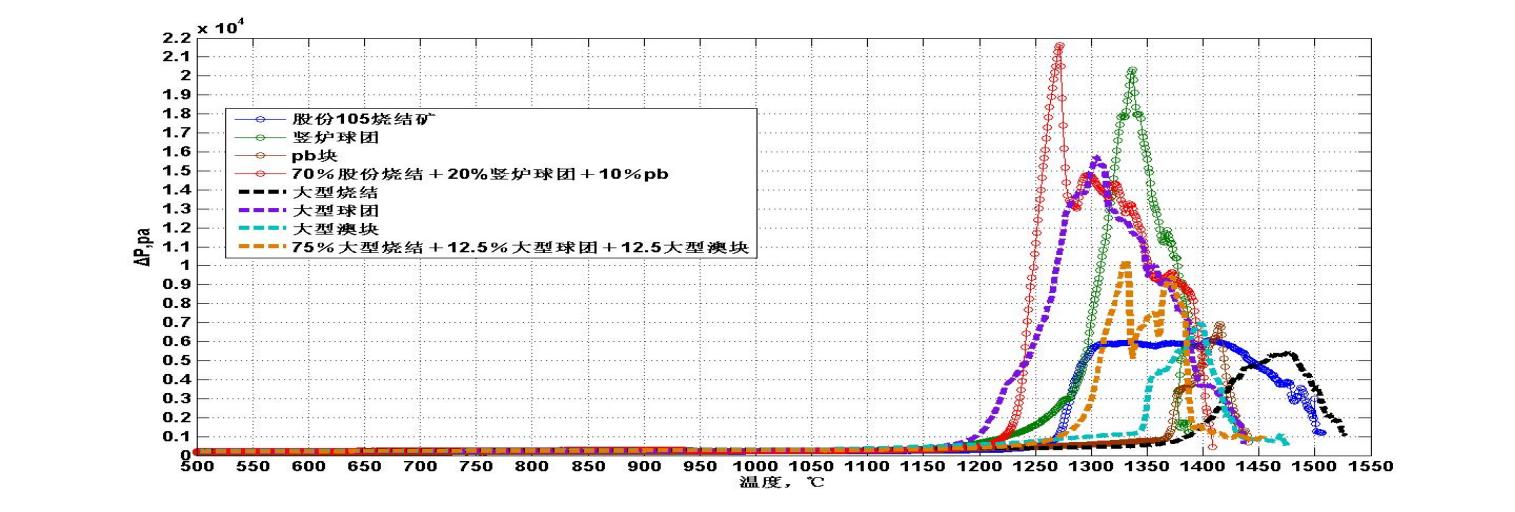

图8 不同含铁炉料冶金性能分析

对含铁炉料依据性价模型计算方案进行冶金性能试验,通过性能对比,确定烧结矿R2:1.95倍,TFe:56.5%,熔滴最大压差≤700pa,软化至滴落区间≤300℃。酸性球团搭配通过factsage针对高炉生产渣系进行系统研究与分析,综合计算渣系液相温度、流动性、硫容及炉渣热容,确定渣系R2:1.95±0.05,R4:0.95,Al2O3≤16%,MgO含量9%-10%。

关键技术3:原料预分析及精准控制技术。

(1)为稳定含铁矿料质量,开发应用一种含铁矿粉分类判定方法,设立合理极限值(TFe±0.5%、SiO2±0.25%)。克服矿料成分粒级并列分析、数据庞杂等弊端,对矿粉进行精准分类判定,为矿料采购、科学生产提供精准数据。

(2)为有效稳定烧结配料结构,开发应用一种烧结配料预警系统和预控方法,通过实时在线分析,实现自动化准确控制,确保烧结生产高效运行。

(3)开发应用一种烧结系统及其烧结终点控制模型,精准调控烧结终点位置。通过全程采集烧结机各风箱温度、建立温度分析曲线,数据拟合,判断调整,预测并判断烧结烟气高温转折点(Xmax =-B/2A)是否正常。)

(4)开发应用一种烧结烟气捕集装置及方法,通过烧结烟气分段处理技术,精准调控烧结终点温度。通过分段处理提高烟气处理效率,确保终点风温稳定控制在350-500℃,有效降低烧结烟气脱硫运行成本。

3、集成创新高炉定量化操作技术群,智能精准控制实现高炉经济料的大比例应用。

开发应用高炉铁水硅含量在线预控模型,提高了炉况稳定性;进行喷吹燃料性能研究,大比例使用兰炭、烟煤等经济燃料,发明喷吹用煤配备方法、创新改进了喷吹输送系统,保证了喷吹煤高效置换比及稳定的生产;传统操作结合大数据智能化冶炼精准控制,经济料得到大比例应用;日产量提升到9500吨/天,连续10个月高产情况下,炉缸侵蚀速度合理,侧壁最高温度168℃,避免了炉缸侵蚀过快而导致炉缸烧穿事故的发生,做到了高产和长寿的兼顾。

关键技术1:基于“两段式”MgO含量渣系控制的高铝矿高炉冶炼模式

渣中Al2O3>17%时,需更低的二元碱度有利于改善炉渣流动性,R2要求1.2±0.03,R4控制0.98±0.03,MgO控制9%±0.3%,铁水物理热≥1480℃,[Si]≥0.45;在燃料成本铁水成本中渣比超过45%,因此,渣中铝含量通常约束至≤16%,烧结不额外配入含镁白云石类熔剂,渣中MgO含量6%-7%,R2要求1.2~1.25,取上限为宜。

图9 不同铝含量高炉渣系对应的MgO控制策略

图10 6%MgO含量三元渣系液相图

配合“两段式”Mg含量操作模式,应用了一种高铝矿高炉冶炼操作新技术,通过操作参数拟合建立了操作阈值,适应高铝渣冶炼特点,实现了高铝矿条件下高炉稳定顺行。

图11 基于操作参数拟合的阈值确定

开发了基于数据驱动的高炉铁水硅含量预控模型,快速综合分析入炉条件预测预控铁水硅含量;保持了生铁含硅量稳定控制在0.35%-0.4%之间实现了高炉低硅冶炼。

关键技术2:高煤比、多种燃料高炉喷吹综合优化技术

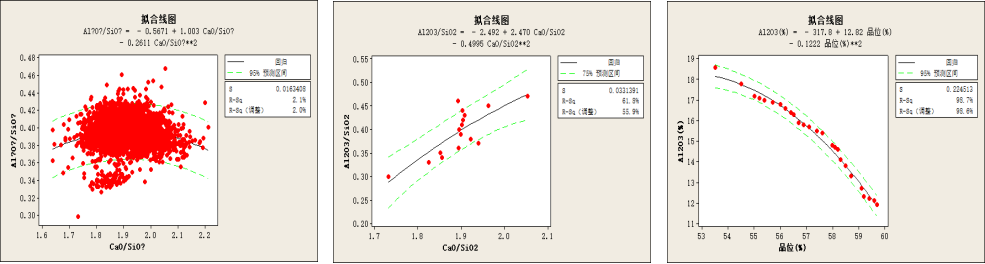

通过TG-DSC热分析不同兰炭种类与无烟煤、烟煤燃烧性差异,以与原喷吹燃料结构燃烧性接近或10%范围内改善为准则筛选兰炭品种。兰炭采购粒度范围控制在0-8mm内,水分控制在14%以内。

图12 基于热分析技术的兰炭燃烧性选择

针对兰炭制粉和喷吹问题,进行基于图像识别微观结构分形维计算模型的开发。通过微观分形维指数判断,确定在保证哈式可磨指数大于50的前提下,选择 D值<1.78的兰炭品种,解决了喷吹过程中磨损问题。

相应进行了系列配套设备的优化与方法创新:

(1)高煤比情况。

图13 高炉热风风温监控流程 图14 风口耐磨性改造示意

(2)分析了兰炭的喷流性能,明确喷吹兰炭流落点区域,确认风口及管路磨损的成因。通过风口前端焊缝后移改造(图18),风口前端加150mm的Ni-Cr双金属耐磨层和煤枪及输煤管路采用陶瓷衬改造,大幅提升了系统抗磨损性。

关键技术3:应用大数据智能化冶炼技术

项目组通过制定科学的铁管控措施控制合理渣铁液面,保证了死焦堆的置换速度和炉缸的活跃度。

(1)针对3800m3高炉汽车罐的运输模式,开发应用铁水界面一体化中控系统,达到了铁水罐运输全流程可视化跟踪,液位、重量自动预警提示,数据信息共享的效果。

(2)开发应用一种稳定性色值识别方法(见图18),通过对出铁时段取样进行色值分析,直观、准确判断炉况变化,为科学评价炉况稳定性提供便捷、直观的技术指标,也是高炉生产智能化技术的有效支撑技术。

三、主要创新性成果

项目新技术实施以来,3800m3高炉经济冶炼成效显著,高炉智能冶炼精准管控有了较大改善。

1.首次应用反偏析布料及气流控制技术,解决了炉料从受料罐到料面过程的偏析难题。创建β角运行模型,精准推导科学步进量,精准构建气流高效利用布料平台,弥补了设备缺陷,实现布料周向的均匀分布。突破了经济炉料下高炉热量有效利用系数KT低的瓶颈,热量有效利用系数KT由85.09%提升至90%以上。

2.系统耦合原料管理、烧结配料优化及高炉炉料结构优化模型,基于既有同类型高炉炉缸解剖数据,优化开炉用焦炭性能。通过冶金性能试验、factsage热力学计算优化开炉各时段渣系性能,从而确定开炉装料方案。通过改进焦炭、含铁炉料冶金性能评价方法,保证入炉原燃料性能检测准确性;通过烧结配料、烧结操作等工艺环节精准控制新技术,保证了烧结矿质量稳定性,最终保证定制化经济型炉料生产。

3.创新应用多种数字化技术,形成了全高炉冶炼过程数字化仿真系统,确定合理的参数范围。集成创新高炉定量化操作技术群,实现高炉经济料的大比例应用下的指标优化提升。通过系统研究渣系优化,开炉后快速应用高铝矿,降低冶炼成本;开发应用高炉铁水硅含量在线预控模型,提高热制度稳定性;系统进行喷吹燃料性能研究,优化高炉喷吹结构,大比例使用了兰炭、烟煤等经济燃料,发明了高炉喷吹用煤粉配备方法、创新改进了喷吹输送系统,保证了喷吹煤高效置换比及稳定的生产;传统操作结合大数据智能化冶炼,在经济料条件下高炉实现高效生产目标。

项目实施后,3800m3高炉气流稳定,经济运行能力不断提升,居国内前列。燃料比505kg/t,煤比166kg/t;其中烟煤、CDQ喷吹比例达到了35%以上,生矿比例长期维持在20%左右,其中经济快比例达到了12%,经济效益显著。本项目授权发明专利14项、实用新型3项,被山东省钢铁行业协会评价为国际先进水平。

四、应用情况与效果

1.针对3800m3高炉经济炉料进行了系统研究及定制化生产,开发原料预分析、预处理新技术,研究烧结生产智能控制新技术,为实现最优成本的经济冶炼目标奠定了炉料基础。

2.集成创新高炉定量化操作技术群,实现经济料大比例应用下的智能高效生产。高炉精准布料技术的开发与应用,快速有效的调整上部气流分布,有利于大矿批、高顶压等强化手段的应用。开发应用高炉铁水硅含量在线预控模型,热制度稳定,提高了炉况稳定性;开发应用高铝矿冶炼方法,保证高炉开炉平稳顺行下,经济指标提升、冶炼成本降低;高煤比前提下大量配加高挥发份煤种以及CDQ粉,为高炉降低燃料消耗成本创造条件。

3.开发应用的大型高炉渣铁处理智能控制新技术,让生产更高效。一种稳定性色值识别方法的开发与应用及时准确的反应了高炉生铁质量的变化,避免了生铁质量事故的发生。铁水界面一体化中控关键技术的应用后,高炉渣铁排放高效有序,降低了职工劳动强度,同时避免了安全事故的发生。

项目组已在265m2烧结系统和3200m3高炉多次开展稳定烧结矿碱度、降低亚铁波动、稳定生铁硅含量、提高配料准确率等技术攻关,且成功研发铁水成分预控方法等专利技术,具备一定的自主创新能力。

项目在山钢内部得到了大规模的推广应用。2022-2023年,累计创效20744.99万元,推广应用前景广阔,经济社会效益显著。本项目的实施引领了国内外中大型高炉操作理念变革,做到了高产和长寿的兼顾,为大力发展绿色炼铁提供了先进的经验支撑。该成果整体技术达到了国际先进水平。

信息来源:山东钢铁股份有限公司